产品介绍

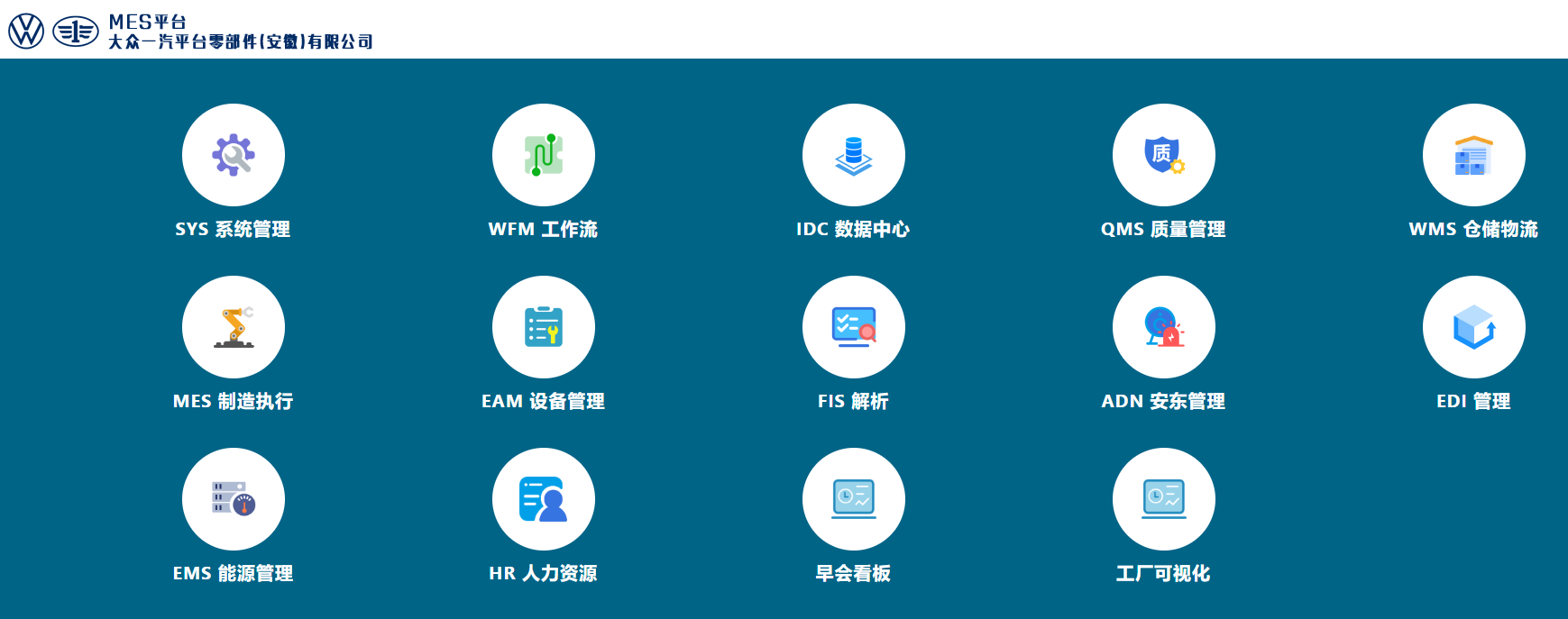

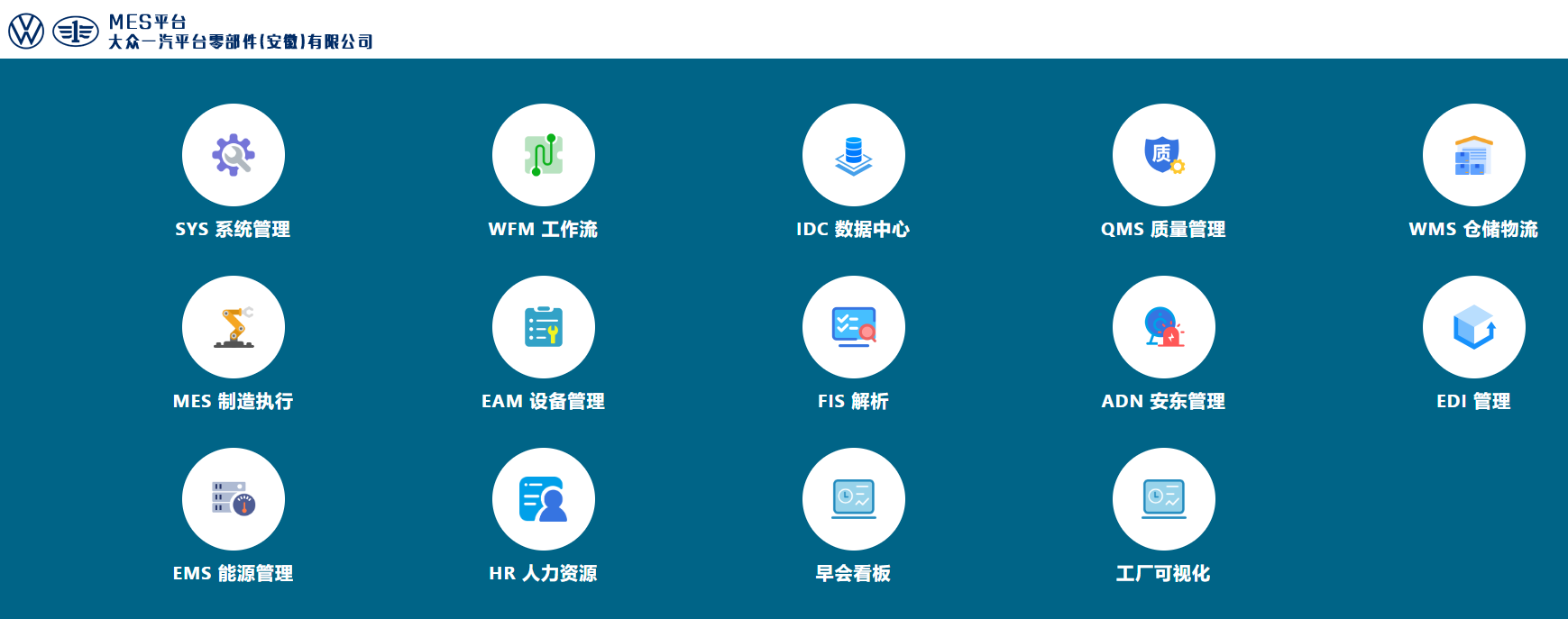

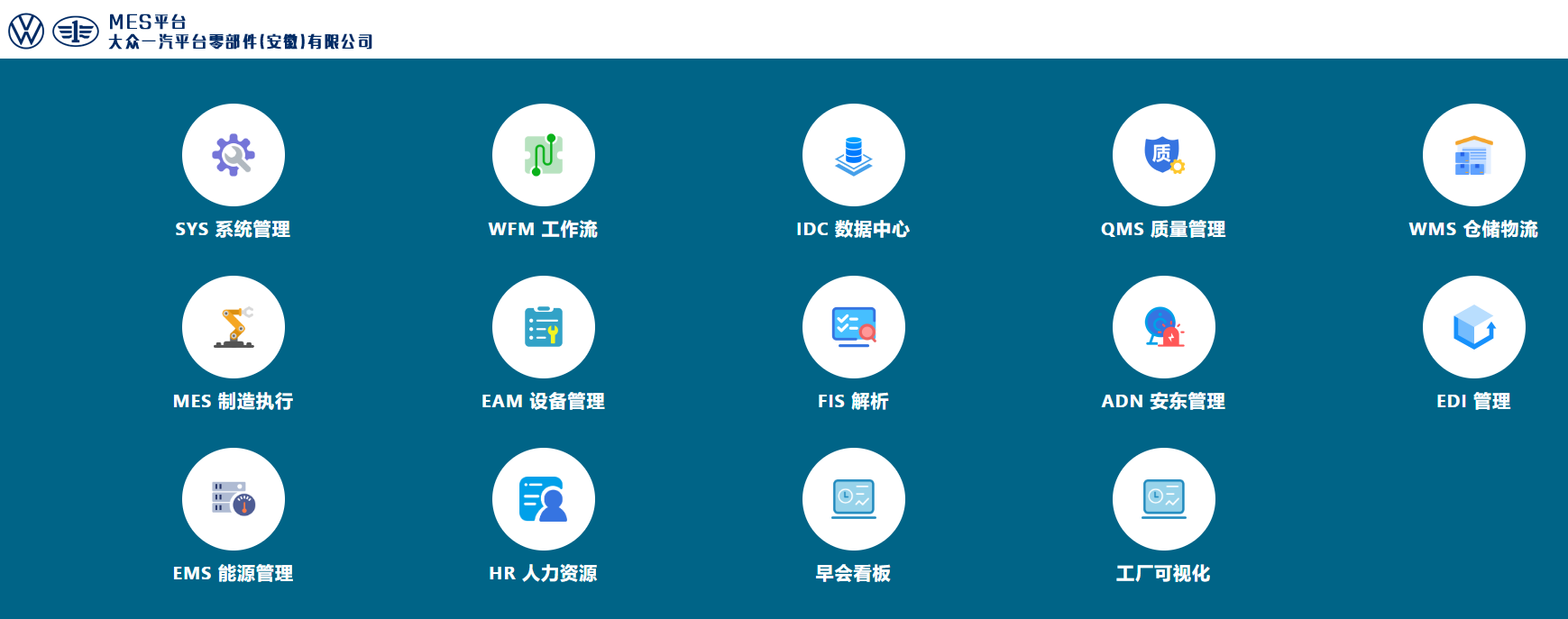

一站式解决中小制造企业的痛点,针对制造业的8大痛点问题信息孤岛、质量缺陷、人机等待、成本失控、产能过剩、库存积压、故障频发、安全事故,应用了工业互联网、人工智能、大数据等技术,实现了产品制造全生命周期管理、生产制造过程和供应链各环节的运营管控,构建企业高效的运营管理体系,实现企业内外部的协同与创新。系统包括:CRM销售与客户关系管理系统V2.0、APS智能生产排程系统V1.0、MES生产制造执行系统V2.0、QMS质量管理系统V2.0、EAM设备管理系统V2.0、EMS能源管理系统V1.0、SCM采购供应链管理系统V2.0、WMS仓储物流管理系统V2.0、HR人力资源管理系统V2.0、生产信息化领导管理驾驶舱系统V1.0。

产品功能

应用场景

1.3.1营销过程数字化管理

包括客户管理、销售计划管理、销售机会管理、销售项目管理、销售合同管理、销售价格管理、销售账务管理、售后服务管理共8大功能模块。

2.1.1数字化计划管理

(1)优化资源配置;(2)优化排程;(3)优先安排紧急订单;(4)数据驱动决策支持。

2.1.2数字化计划协同

(1)优化资源配置;(2)优化排程;(3)优先安排紧急订单;(4)数据驱动决策支持。

2.1.3数字化排产与优化

(1)优化资源配置;(2)优化排程;(3)优先安排紧急订单;(4)数据驱动决策支持。

2.2.1生产过程数字化管理

支持PC、PDA、手机和Pad等多设备管理,完善的多层级BOM管理、多版本工艺路线管理数字化显示屏实时监控生产状态、异常状态推送;生产数据实时采集,支持自动报工、生产工时实时统计,生产指令自动分派至生产线及工位。

2.2.2自动化生产作业(离散)/先进过程控制(流程)

支持PC、PDA、手机和Pad等多设备管理,完善的多层级BOM管理、多版本工艺路线管理数字化显示屏实时监控生产状态、异常状态推送;生产数据实时采集,支持自动报工、生产工时实时统计,生产指令自动分派至生产线及工位。

2.2.3工艺参数分析优化

支持PC、PDA、手机和Pad等多设备管理,完善的多层级BOM管理、多版本工艺路线管理数字化显示屏实时监控生产状态、异常状态推送;生产数据实时采集,支持自动报工、生产工时实时统计,生产指令自动分派至生产线及工位。

2.3.1质量信息管理

质量闭环,持续改进质量流程,数字化工艺与结构化质量规划数据自动采集,制程质量自动评估,供应商质量自动反馈,全生命周期质量追溯管理。

2.3.2产品质量追溯

质量闭环,持续改进质量流程,数字化工艺与结构化质量规划数据自动采集,制程质量自动评估,供应商质量自动反馈,全生命周期质量追溯管理。

2.3.3质量分析与优化

质量闭环,持续改进质量流程,数字化工艺与结构化质量规划数据自动采集,制程质量自动评估,供应商质量自动反馈,全生命周期质量追溯管理。

2.4.1数字化设备管理

主要解决企业设备管理容易发生疏漏和错误,检查过程不规范,漏检、重检常发生,保养不及时埋下故障隐患,维修效率低,维修不及时,能耗量大,费用高,且能耗流向不明,设备定期检修,需耗费大量成本。

2.4.2设备运行实时监测

主要解决企业设备管理容易发生疏漏和错误,检查过程不规范,漏检、重检常发生,保养不及时埋下故障隐患,维修效率低,维修不及时,能耗量大,费用高,且能耗流向不明,设备定期检修,需耗费大量成本。

2.6.1能耗数据实时监测

无法准确掌握用电耗能情况;节能指标也是靠经验,缺乏科学性和准确率;节能减排压力大,无法定制科学的节能方案;随着环境、能源压力与日俱增;节能指标也是靠经验,缺乏科学性和准确率;企业面临着节能减排与高效增益的双重制约。

2.6.2能源使用优化

无法准确掌握用电耗能情况;节能指标也是靠经验,缺乏科学性和准确率;节能减排压力大,无法定制科学的节能方案;随着环境、能源压力与日俱增;节能指标也是靠经验,缺乏科学性和准确率;企业面临着节能减排与高效增益的双重制约。

3.1.1供应商数字化管理

无法准确掌握用电耗能情况;节能指标也是靠经验,缺乏科学性和准确率;节能减排压力大,无法定制科学的节能方案;随着环境、能源压力与日俱增;节能指标也是靠经验,缺乏科学性和准确率;企业面临着节能减排与高效增益的双重制约。

3.1.2物料需求计划生成

无法准确掌握用电耗能情况;节能指标也是靠经验,缺乏科学性和准确率;节能减排压力大,无法定制科学的节能方案;随着环境、能源压力与日俱增;节能指标也是靠经验,缺乏科学性和准确率;企业面临着节能减排与高效增益的双重制约。

3.1.3供应链数字化协同

无法准确掌握用电耗能情况;节能指标也是靠经验,缺乏科学性和准确率;节能减排压力大,无法定制科学的节能方案;随着环境、能源压力与日俱增;节能指标也是靠经验,缺乏科学性和准确率;企业面临着节能减排与高效增益的双重制约。

3.2.1仓储运行数字化管理

主要解决库存管理不透明,库存积压或短缺、库存成本居高不下、入出库效率低下、仓库利用率不高、物流速度慢、数据不实时、仓库布局不合理、管理全责混乱、货品摆放混乱、不支持数据实时记录和反馈等。

3.2.2自动化仓储作业

主要解决库存管理不透明,库存积压或短缺、库存成本居高不下、入出库效率低下、仓库利用率不高、物流速度慢、数据不实时、仓库布局不合理、管理全责混乱、货品摆放混乱、不支持数据实时记录和反馈等。

3.2.3物料精准配送与物流监控

主要解决库存管理不透明,库存积压或短缺、库存成本居高不下、入出库效率低下、仓库利用率不高、物流速度慢、数据不实时、仓库布局不合理、管理全责混乱、货品摆放混乱、不支持数据实时记录和反馈等。

4.2.1数字化人力资源管理

主要解决痛点:人事招聘慢,招聘流程长,进度推进慢,人才库管理不及时、浪费资源员工信息管理乱,新员工流转调离手续繁杂,信息变更困难薪资计算难,计算需要关联请假、绩效等信息,手工核对易错效率低协作效率低,HR要与应聘者、业务人员多方沟通,信息传达效率太低人力资源管理决策时缺乏数据依据,缺少全盘、大数据、系统性的数据分析和整理。

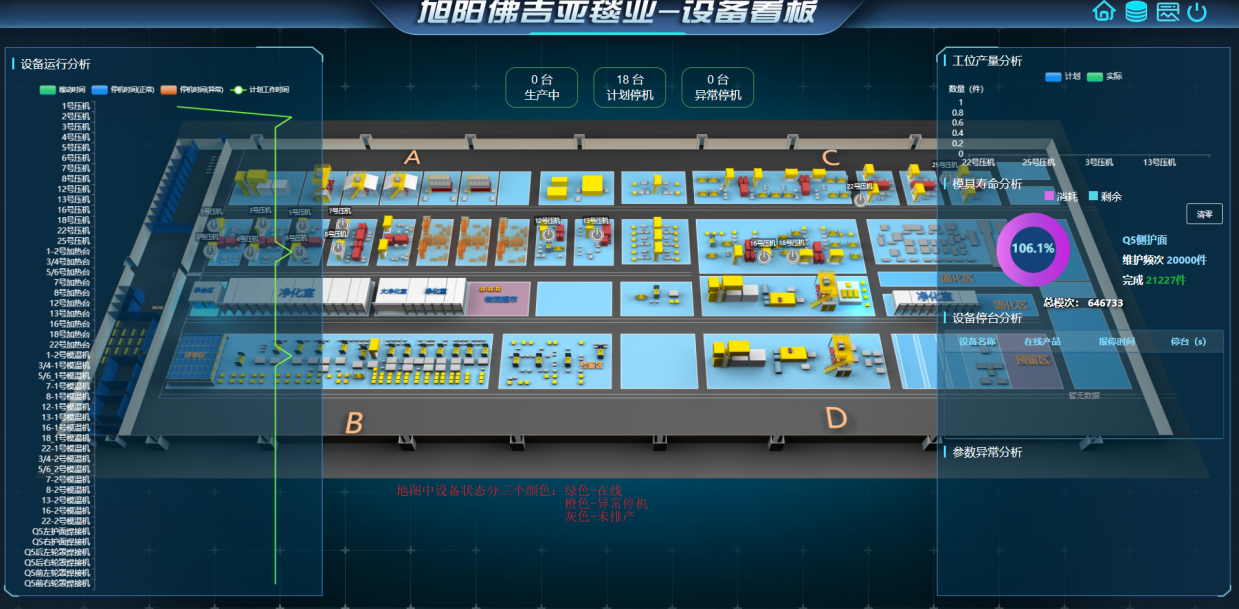

4.4.1智能经营决策

产驾驶舱是实时掌握生产状况的重要工具,能直观展示关键生产数据,助力决策。MES自动生成多维度驾驶舱看板,涵盖企业级、车间级和产线级,不同层级驾驶舱功能有所侧重又相互关联。 1.企业级驾驶舱 2.车间级驾驶舱 3.产线级驾驶舱

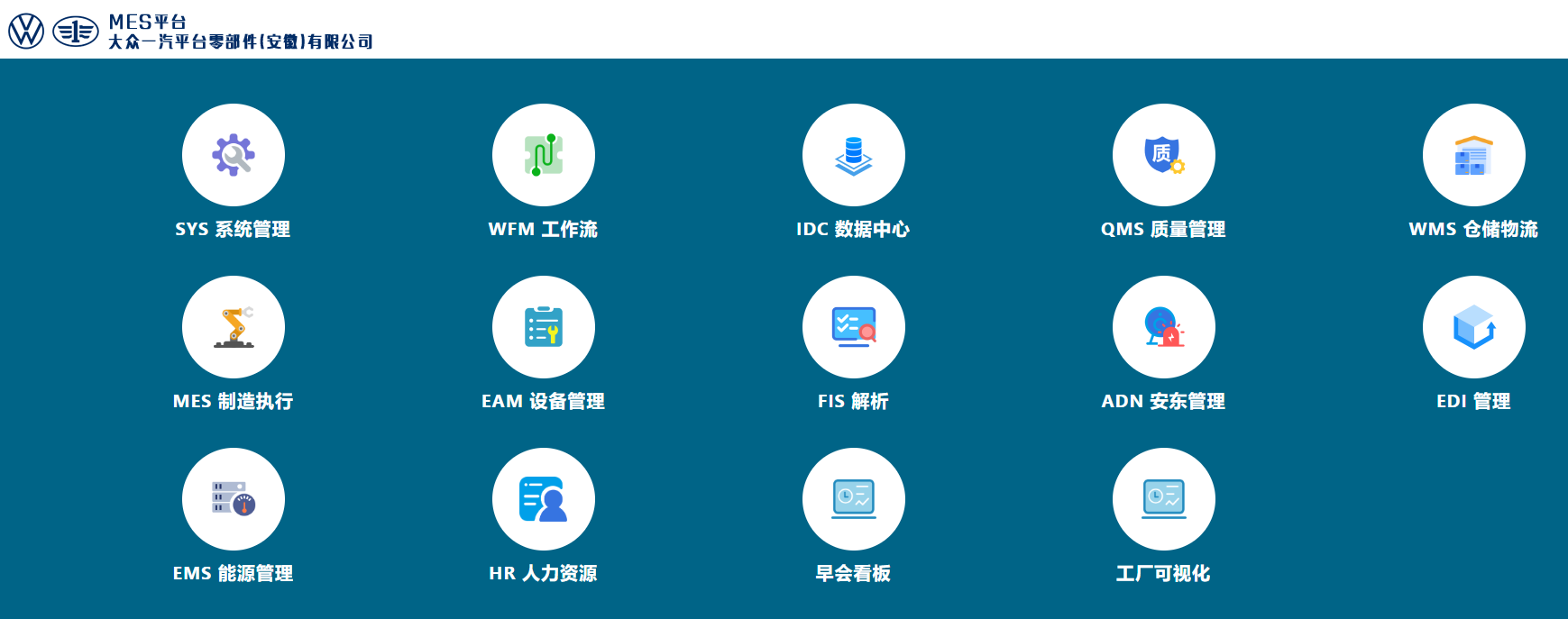

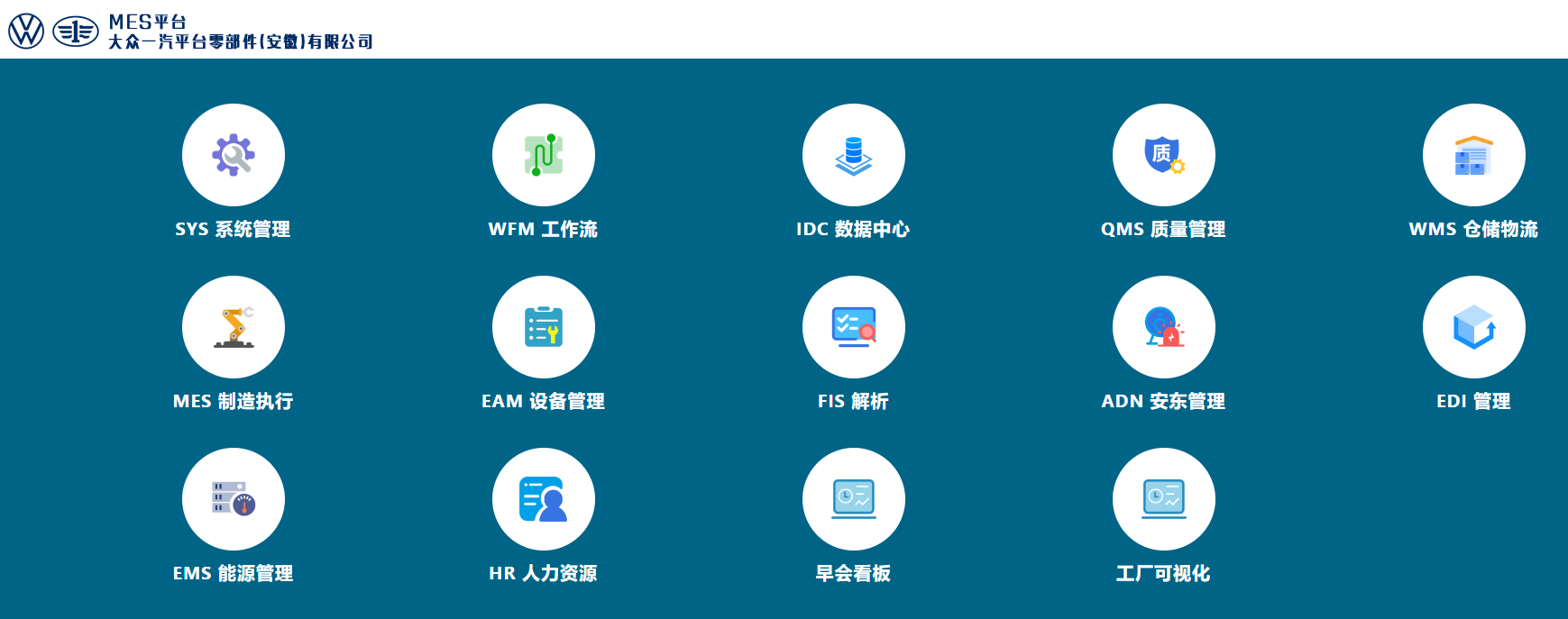

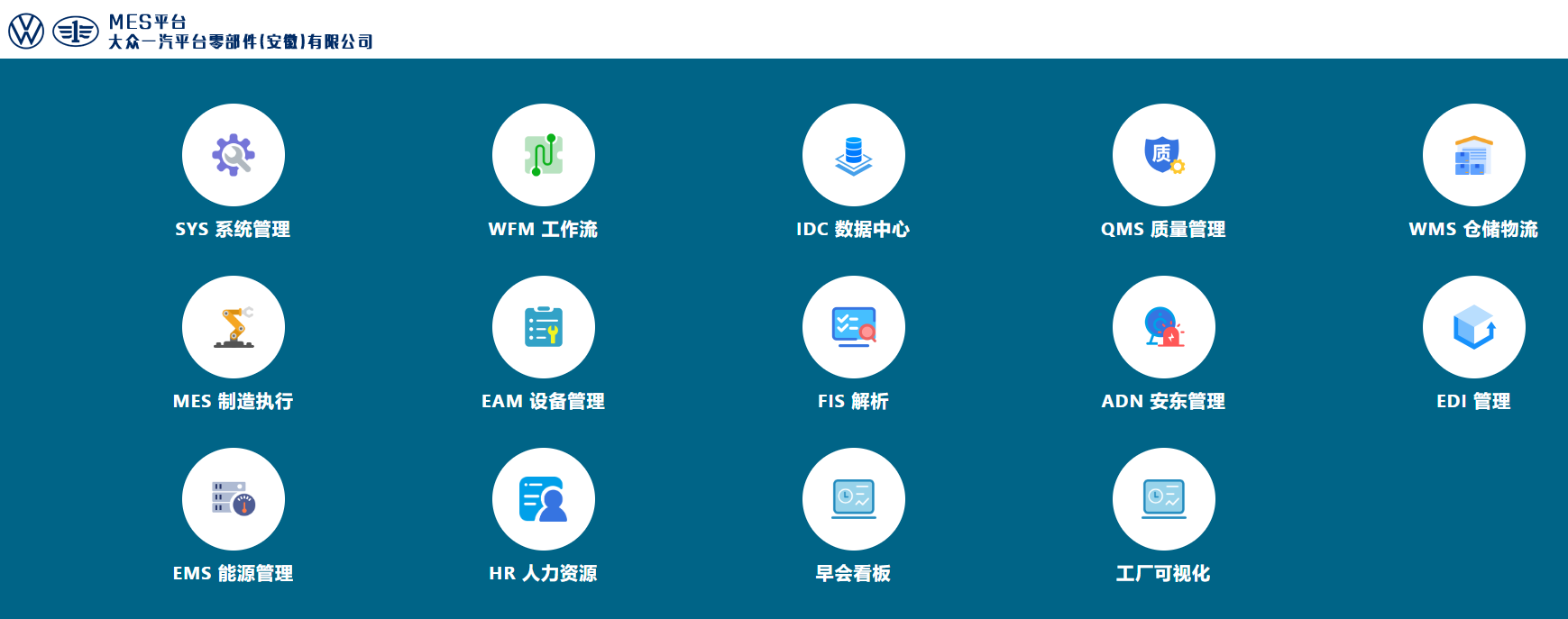

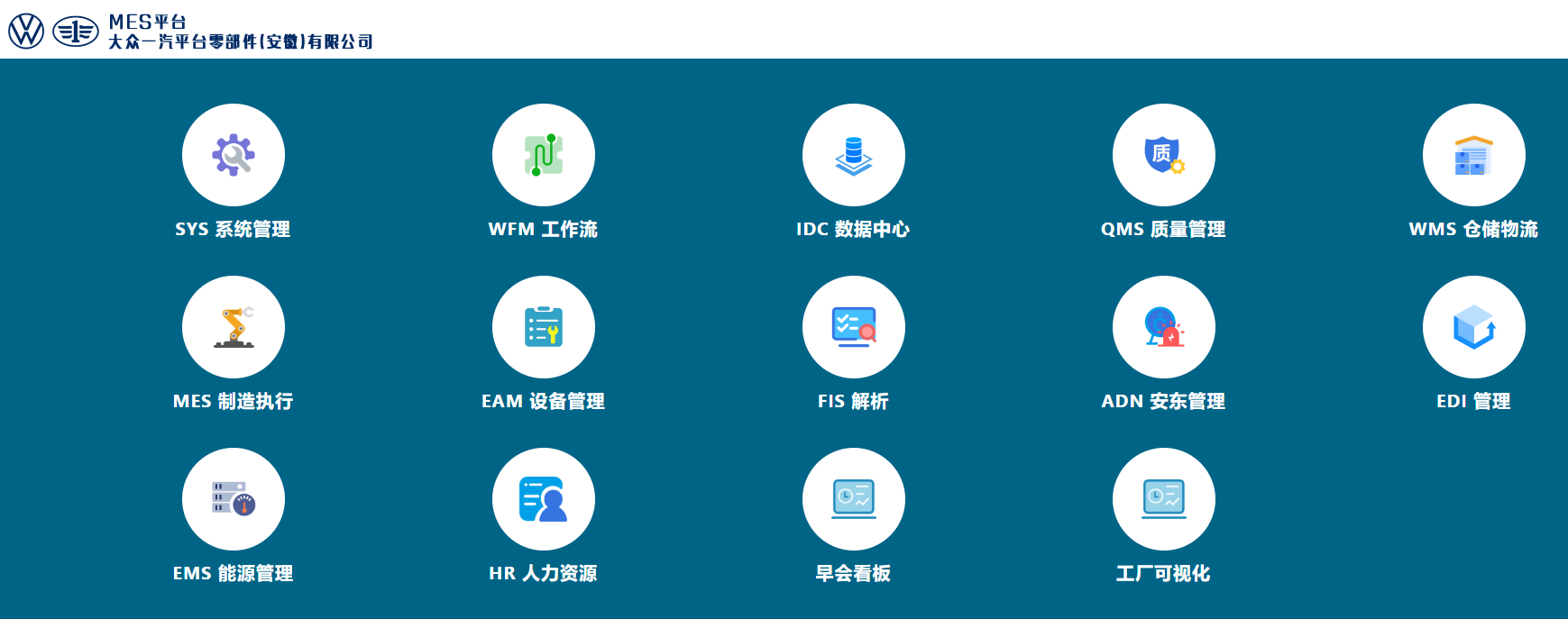

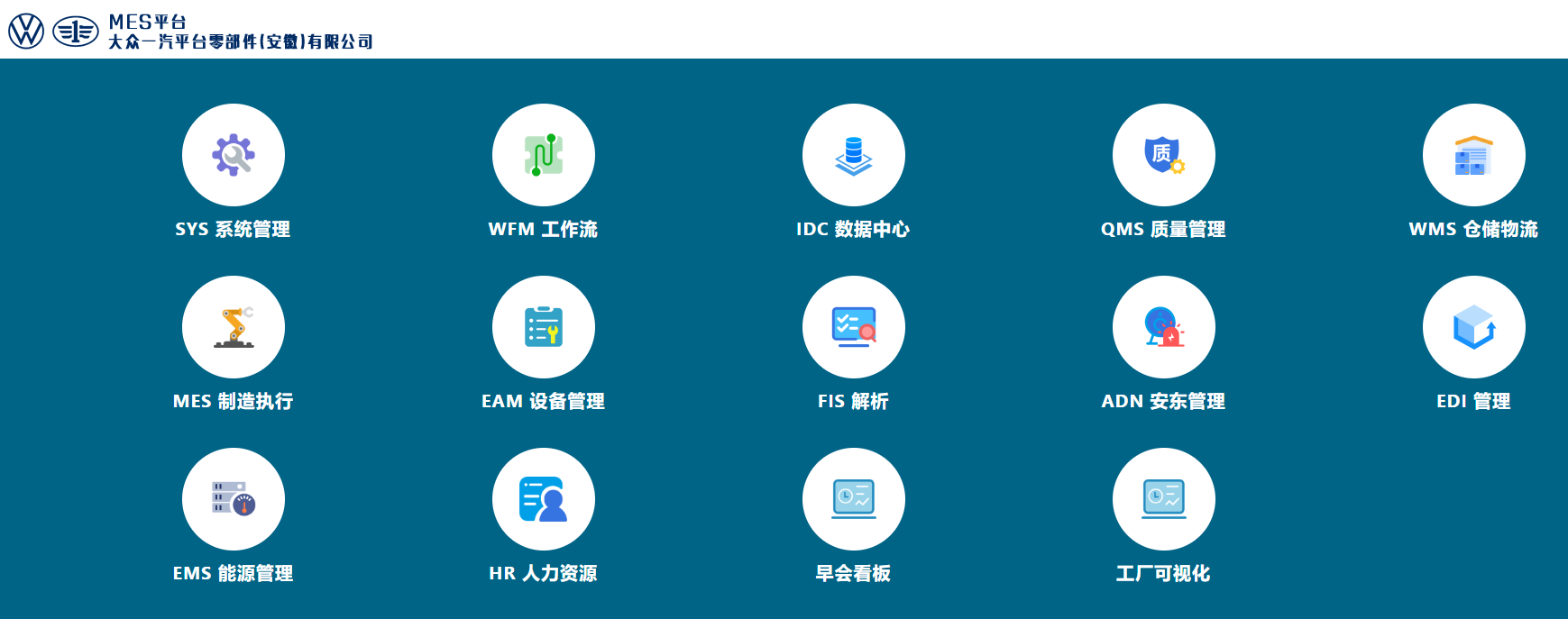

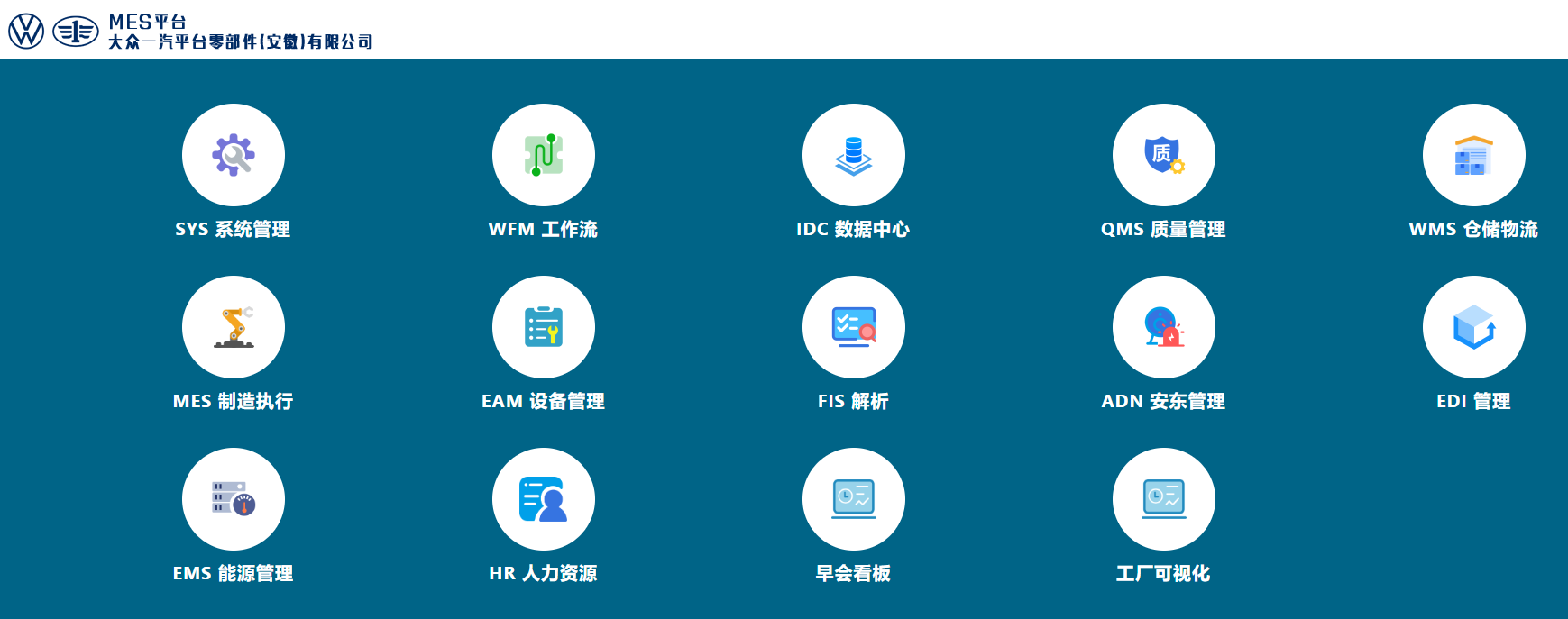

大众一汽平台零部件有限公司分公司数字化转型(智能工厂)项目

1、主要背景: 大众一汽平台零部件有限公司天津分公司成立于2016,公司已有多款应用系统,大部分设备也都使用了多年,实施难度很大,企业数据量呈现爆炸式增长,面临系统众多、信息孤岛、质量管控难、设备故障、集团管控难等痛点,同时又需要与主机厂协同制造、准时化供货等要求,企业迫切需要实施数字化转型和智能化升级,提高企业竞争力。 2、具体举措: (1)咨询诊断和详细的调研和梳理 客户与启璞科技形成联合团队,形成“业务主导、科技支撑”的工作模式,对企业的信息系统现状、目前痛点、未来战略愿景、生产过程、管理方法和存在问题进行详细的调研和梳理,为整体的数字化转型奠定了良好的业务基础。 (2)方案设计 从整体闭环管理流程出发,按业务场景板块逐一拆解细化,描述各业务板块关联以及信息流转关系,形成了三级的“业务领域-业务板块-业务单元”的流程再造方法。从实际的业务提炼将具体的业务单元、数据单元映射到实际的系统中。 (3)系统选型 为了满足企业数字化转型的需要,及对智能工厂的要求选择:由启璞科技公司采用微服务技术架构,物联网、人工智能、大数据等技术自主开发的工业互联网平台“数字化运营管理平台V1.0”,平台功能包含:MES生产制造执行系统V2.0、WMS仓储物流管理系统V2.0、QMS质量管理系统V2.0、EAM设备管理系统V2.0、设备数据采集SCADA、HR人力资源管理系统V2.0、EMS能源管理系统V1.0、订单解析与准时化供货管理JIT-FIS,并与现有系统SAP ERP等多个系统集成。 3、取得成效: (1)实现了智能工厂的全面落地实施,打通与SAP/BZD等所有内部系统集成,为外部三方物流和零部件供应商企业提供了供协平台应用,为其客户提供准时化供货管理; (2)同时实现工厂各环节的数字化连接,优化工作流程模式,提高员工、工位、产线、车间/部门、工厂、上下游供应链等各环节的工作效率; (3)生产效率提升了20%,废品率降低了10%以上,能耗降低了15%,生产订单和计划解析速度提高50%。