产品介绍

追溯系统

产品功能

应用场景

2.生产执行数字化/2.1 计划排程/2.1.1 数字化计划管理

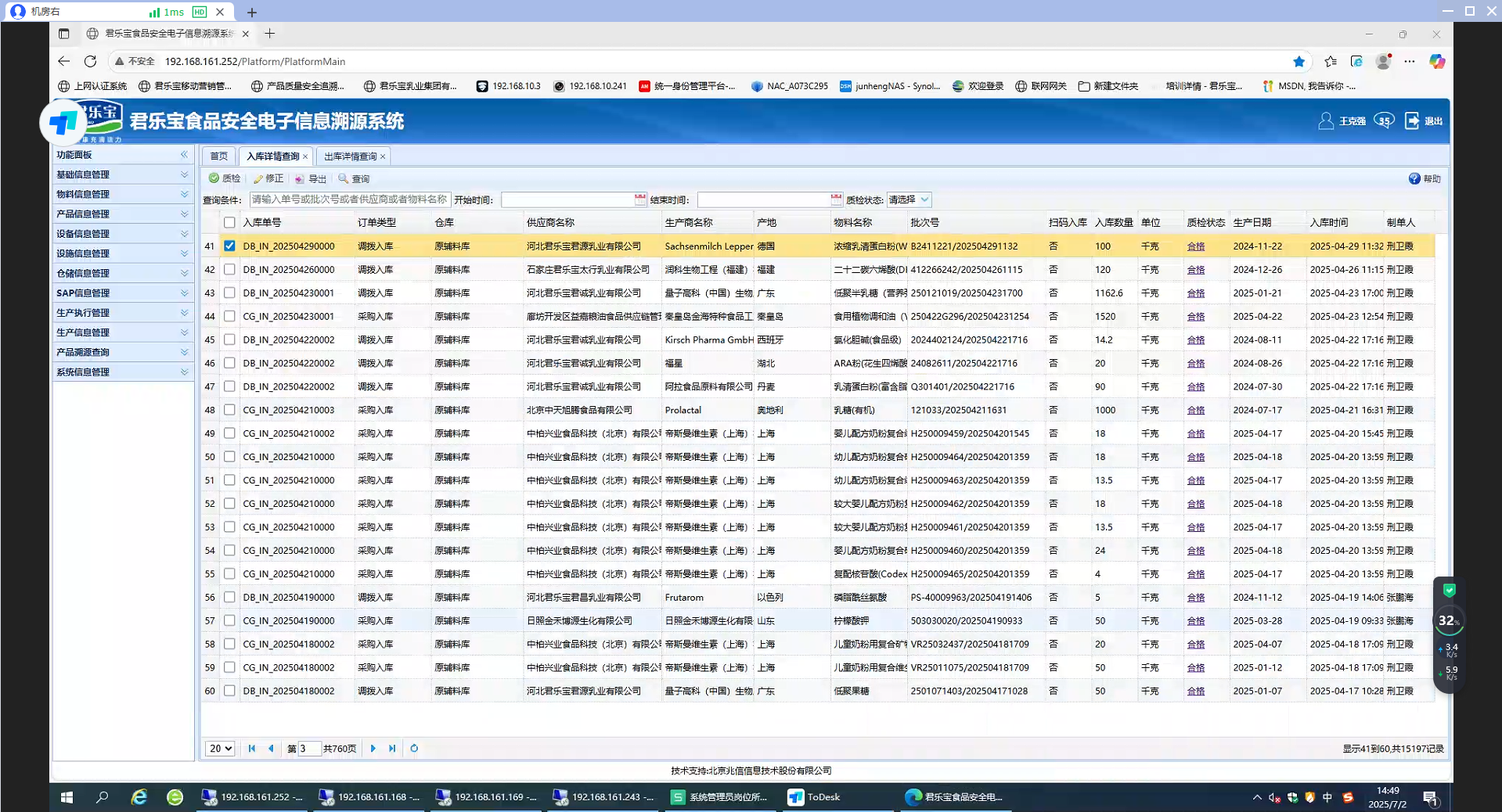

婴幼儿配方奶粉生产过程数字化管理,通过物联网、大数据与自动化技术深度融合,构建透明、可控、可追溯的智能工厂。其核心应用场景包括: 原料精准管控与溯源: 原料入库即赋予唯一二维码/批次码,关联供应商资质、检验报告(如微生物、重金属、营养素含量)、产地及牧场信息,实现奶粉罐体与奶源、基粉、维生素包等原料的精准匹配与正向/反向追溯。 关键工艺实时监控与智能预警: 在湿混、杀菌、均质、喷雾干燥、干混、充氮包装等关键工序部署传感器与SCADA系统,实时采集并分析温度、压力、时间、转速、水分活度等参数,自动比对工艺标准。一旦数据异常(如杀菌温度偏离设定值),系统即时报警并定位问题点,触发纠正措施,防止不合格品流入下道工序。 设备状态与环境智能保障: 监控关键设备(如均质机、干燥塔)的运行状态、维护记录及效能,预测性维护减少故障停机。同时实时监测洁净车间温湿度、压差、悬浮粒子等环境参数,确保生产环境持续符合GMP要求。 质量检验数据自动集成: 实验室信息管理系统(LIMS)无缝对接生产线,自动采集半成品/成品的理化、微生物检测数据(如蛋白质、脂肪、阪崎肠杆菌),结果异常自动拦截批次放行,并将检验报告绑定至产品追溯码。 最小单元精准标识与关联: 自动化产线为每一罐/盒奶粉赋予唯一追溯码(如激光刻码或二维码),精确关联其生产时间、产线、工艺参数记录、所用原料批次及对应的质检报告,形成完整的“数字孪生”,为全链路追溯奠定原子级数据基础。

婴幼儿配方奶粉追溯系统

婴幼儿配方奶粉生产过程数字化管理,通过融合物联网、大数据与自动化技术,构建透明可控的智能工厂。其核心应用场景涵盖:原料端实施精准管控与溯源,为每批原料赋予唯一标识码,关联供应商资质、检验报告及源头信息(如牧场、基粉),确保与成品精准匹配;关键工艺(湿混、杀菌、干燥、干混、包装)部署传感器实时监控温度、压力等参数,智能比对标准并即时预警偏差,自动触发干预,防止不合格品流转;同时监控关键设备运行状态进行预测性维护,并保障洁净车间环境(温湿度、压差、粒子)持续合规;质量检验数据(理化、微生物)通过LIMS系统自动采集并与生产线联动,结果异常自动拦截批次放行,报告绑定产品追溯码;最终在包装环节为每罐/盒奶粉赋予唯一追溯码,精确关联其生产时间、产线、工艺记录、原料批次及质检报告,形成完整的“数字孪生”。这一数字化体系将生产管理从经验驱动转向数据驱动,实现了从事后抽检到事中实时防控的质控跃迁,显著提升产品一致性与质量风险拦截能力,为全链路可追溯奠定精细化数据基础。